La transformación digital ha dejado de ser una opción para convertirse en una necesidad estratégica en todos los sectores industriales. En el caso de la cerámica, la digitalización representa una oportunidad única para aumentar la competitividad, optimizar procesos y responder con agilidad a un mercado cada vez más exigente y dinámico. En el Instituto de Tecnología Cerámica (ITC), impulsamos esta transición desde una perspectiva integral: desarrollando soluciones basadas en datos, automatización e inteligencia artificial, pero también acompañando a las empresas en el cambio cultural que requiere su implantación.

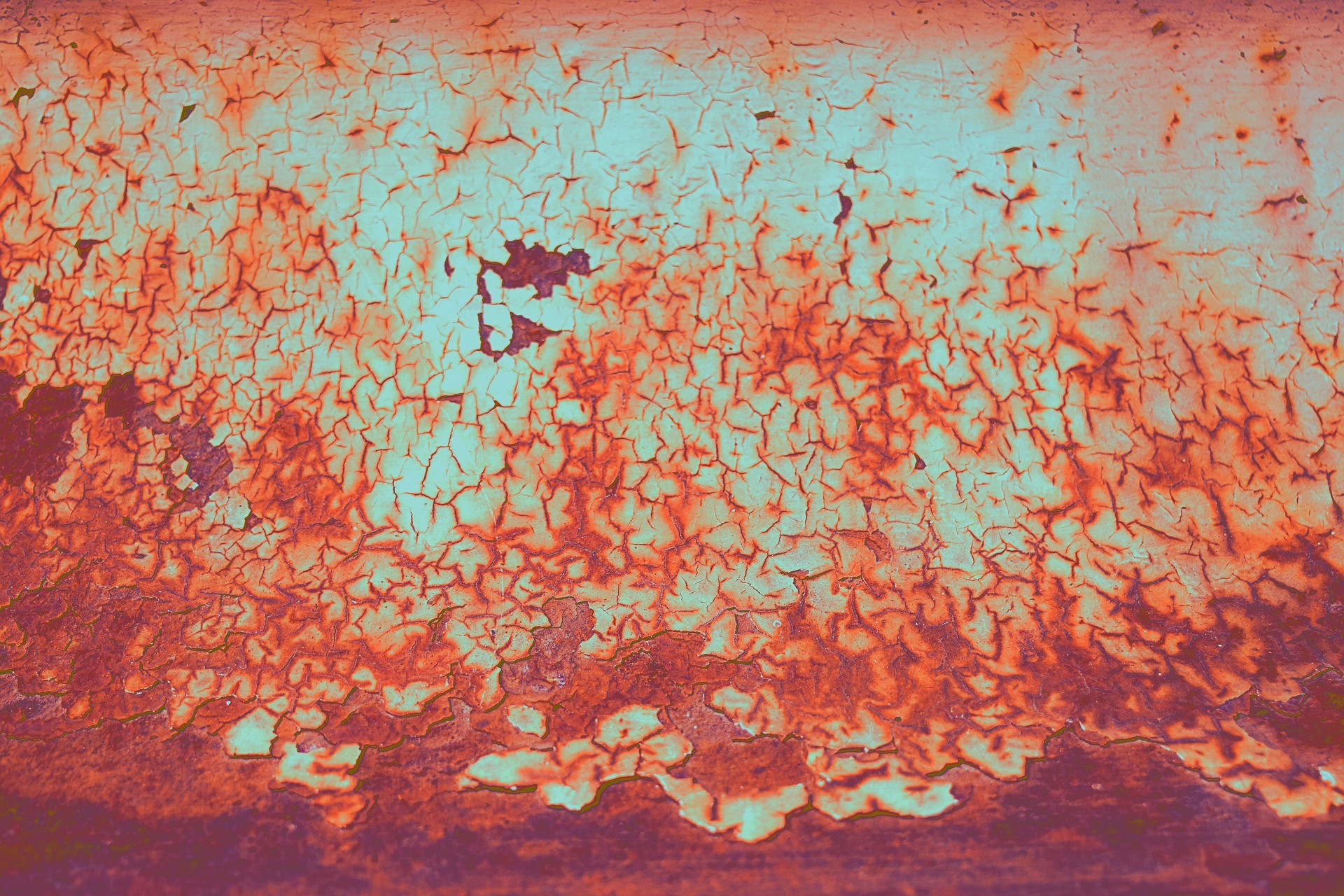

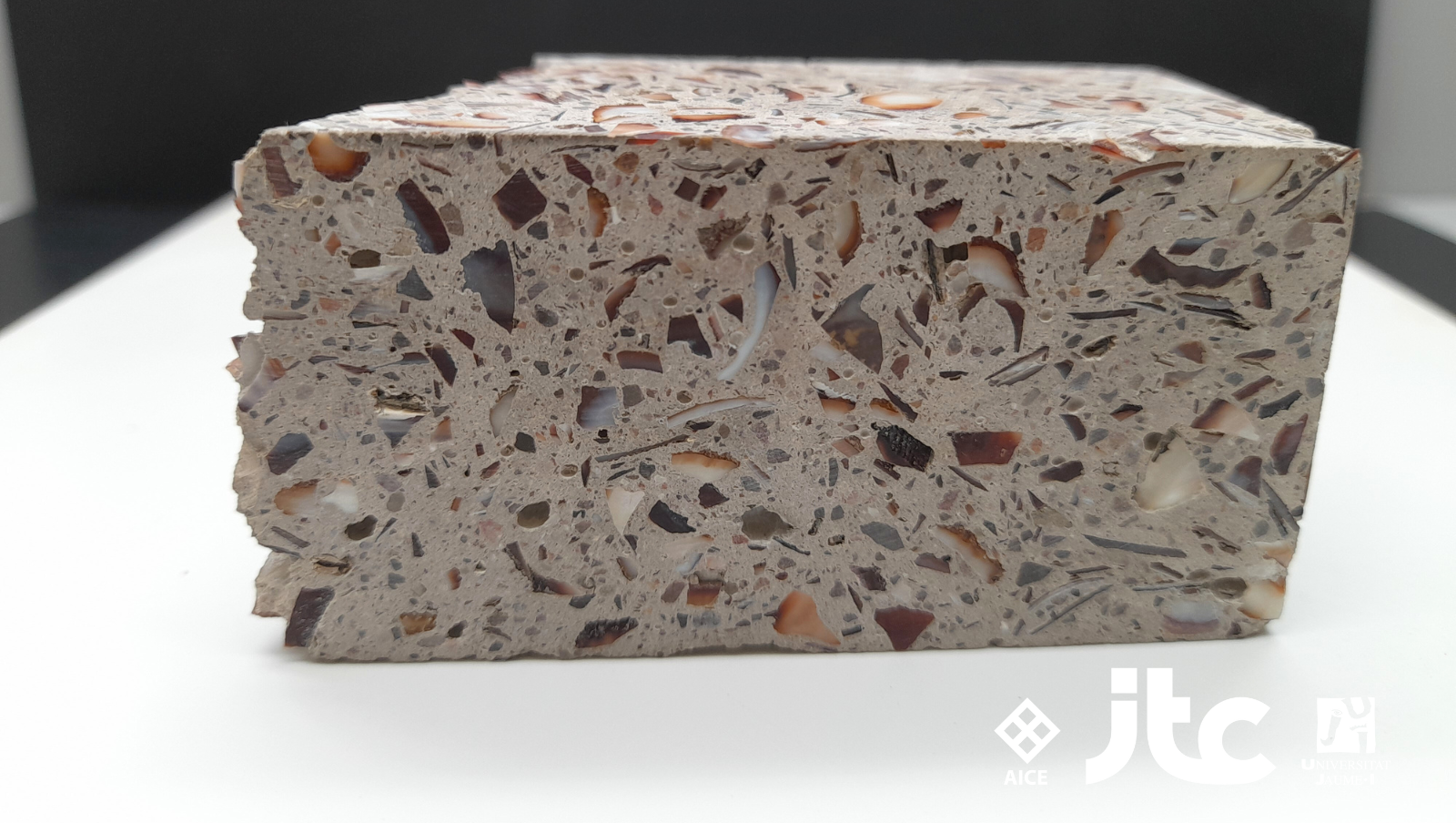

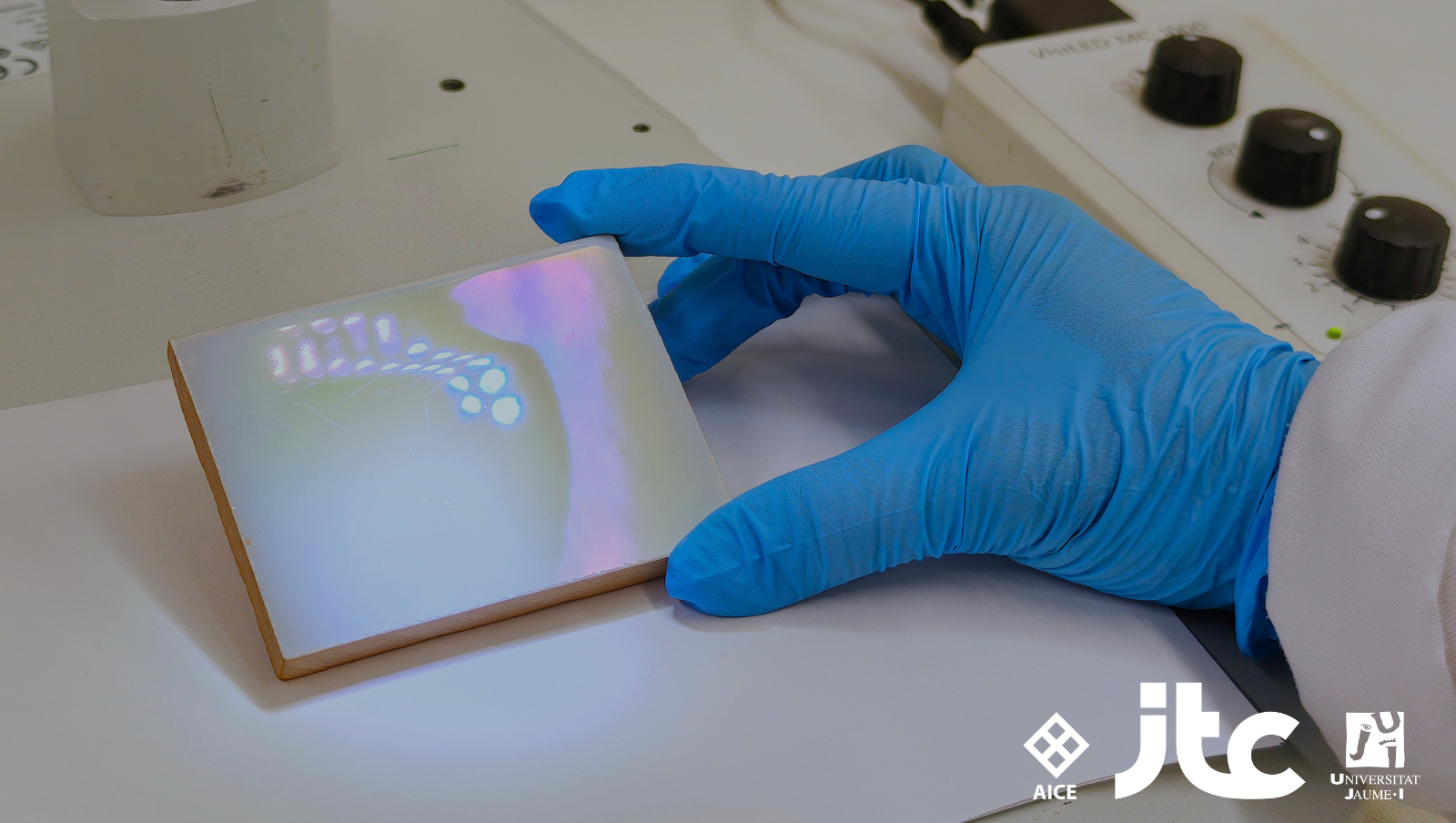

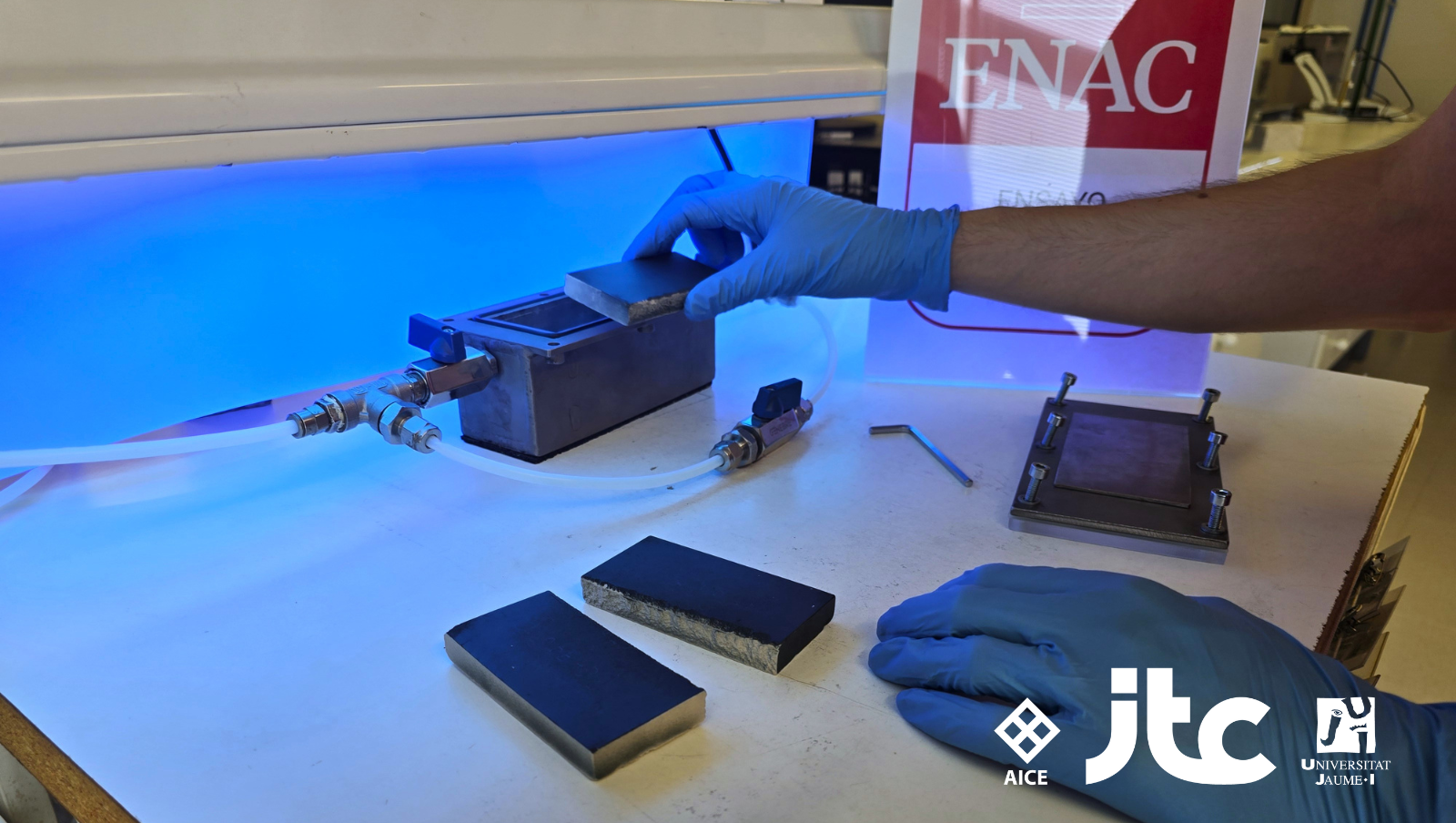

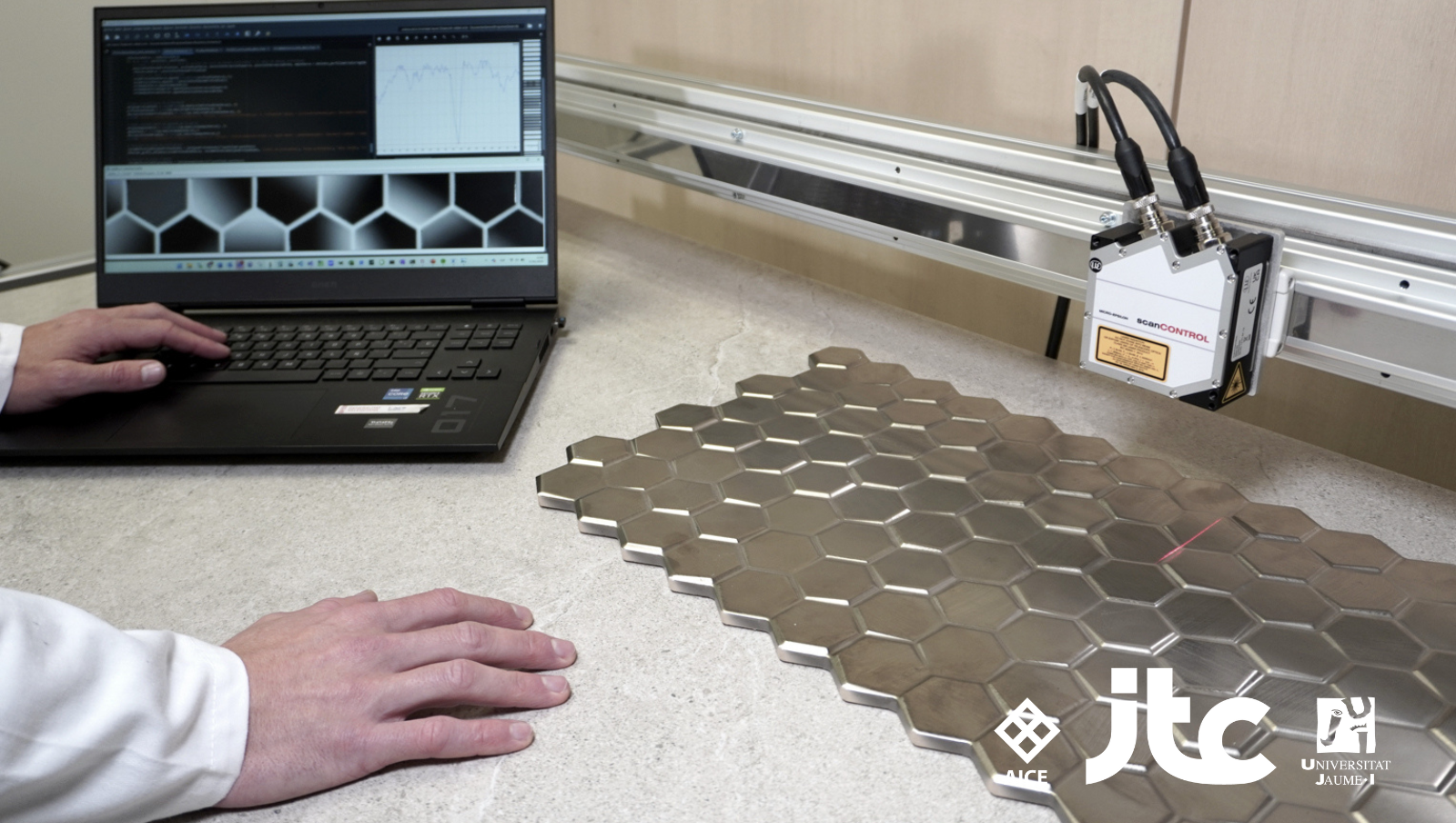

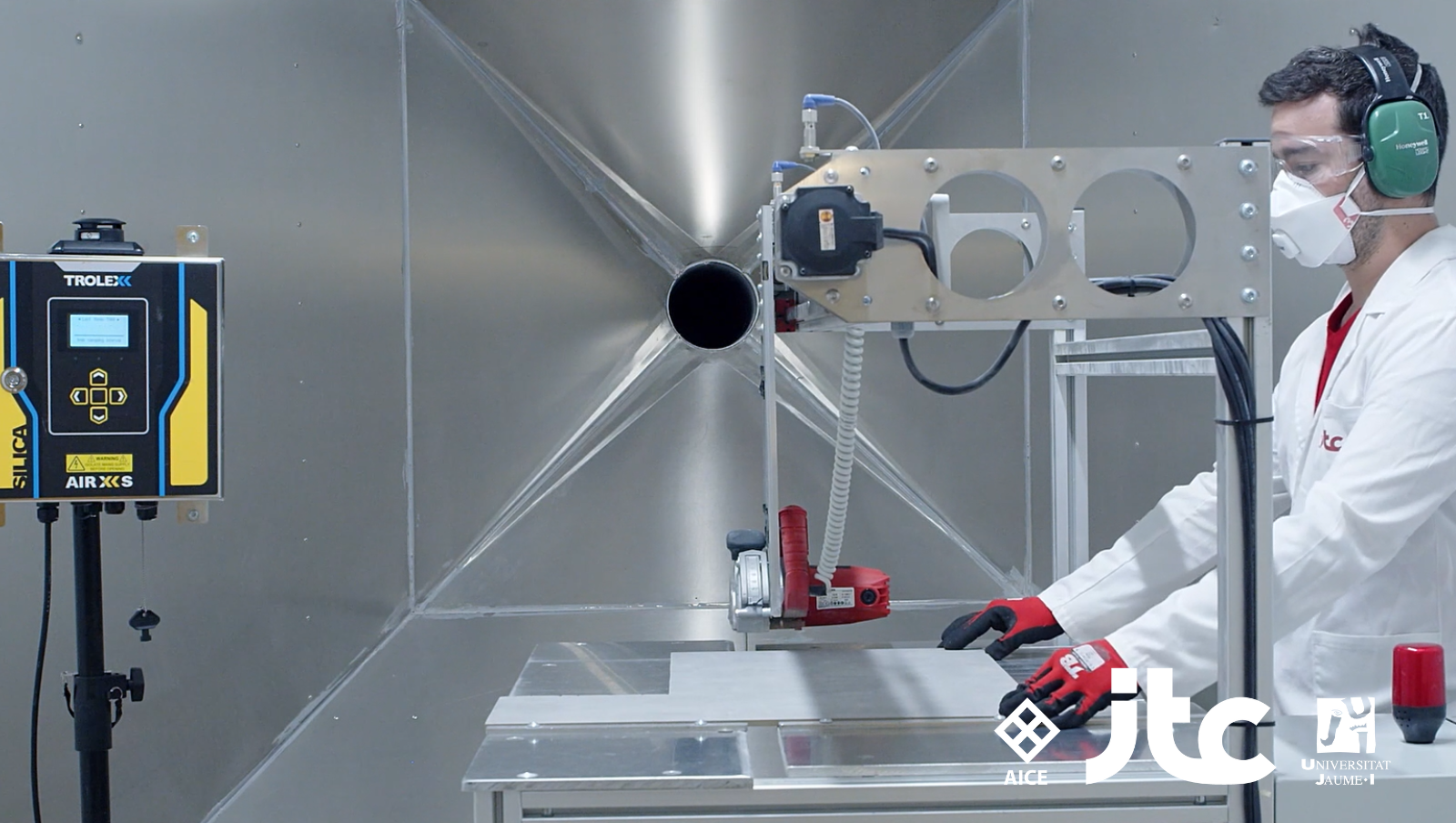

Uno de los grandes retos de la industria cerámica es mantener la calidad constante del producto en procesos con variabilidad natural, como la atomización, el prensado o la cocción. Para ello, desde el ITC desarrollamos e implantamos sistemas de visión artificial y aprendizaje automático, que permiten detectar defectos en tiempo real y tomar decisiones automáticas de rechazo o corrección, sin necesidad de intervención humana. Estos sistemas aprenden a identificar imperfecciones mediante entrenamiento con miles de imágenes, mejorando su precisión con el tiempo y adaptándose a los cambios en el diseño del producto.

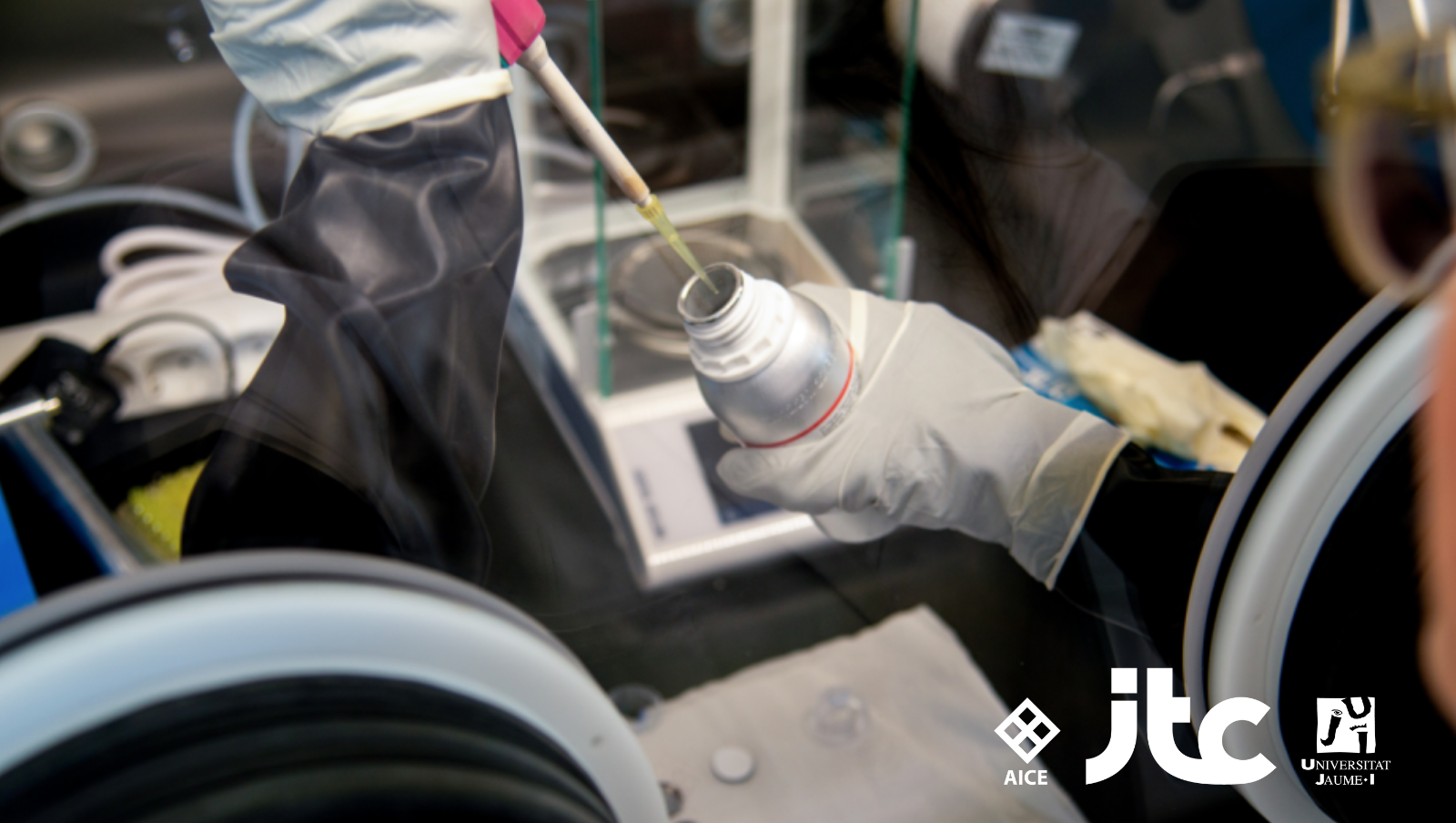

Además, trabajamos con empresas cerámicas para integrar sensores IoT (Internet of Things) que monitorizan variables críticas como la humedad del atomizado, la presión de prensado o la distribución de temperatura en el horno. La información recopilada por estos sensores se envía a plataformas digitales que permiten visualizar el estado del proceso en tiempo real y detectar desviaciones antes de que se conviertan en problemas de calidad o eficiencia. Esta tecnología posibilita la implantación de mantenimiento predictivo, reduciendo paradas inesperadas y alargando la vida útil de los equipos.

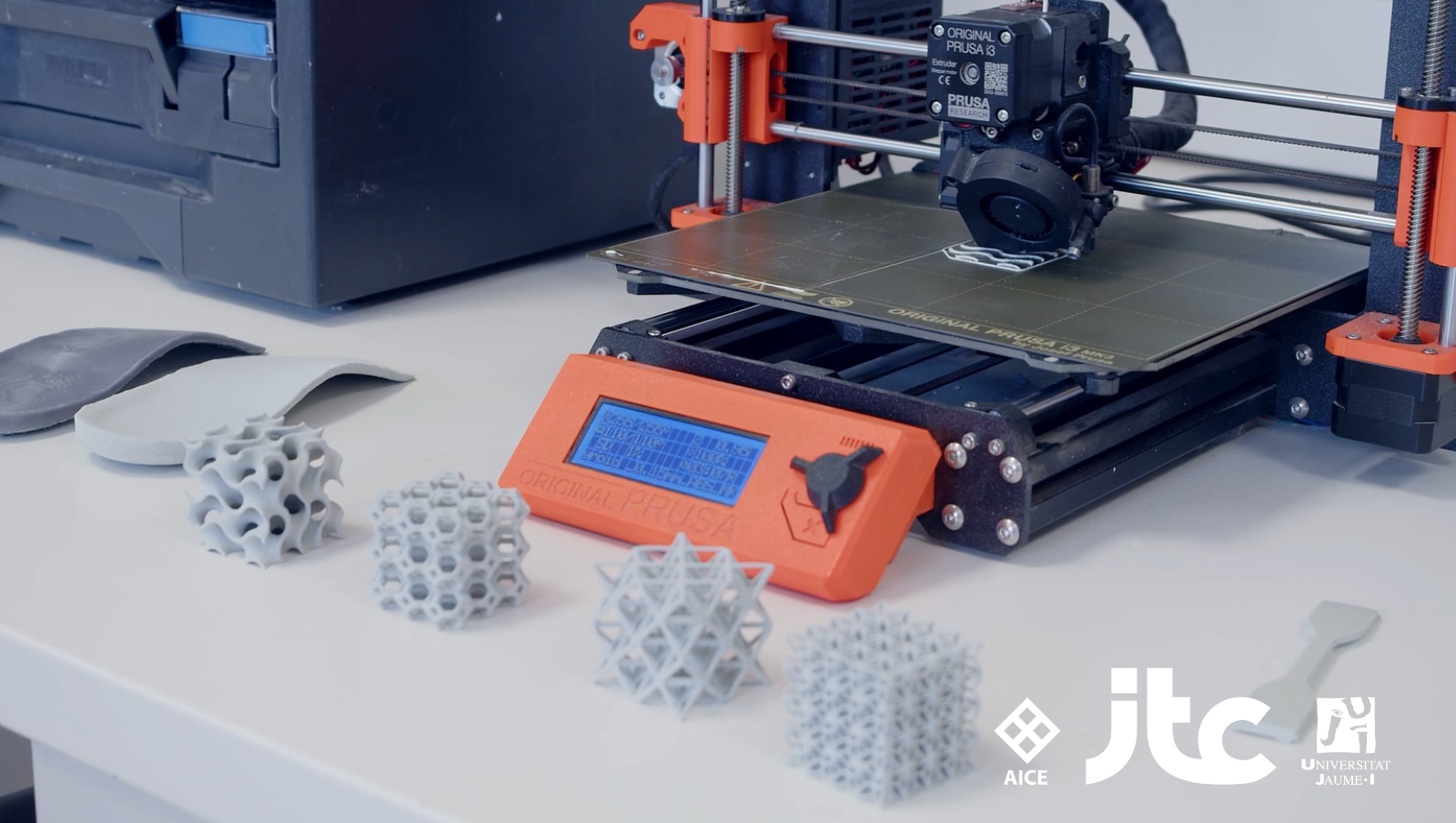

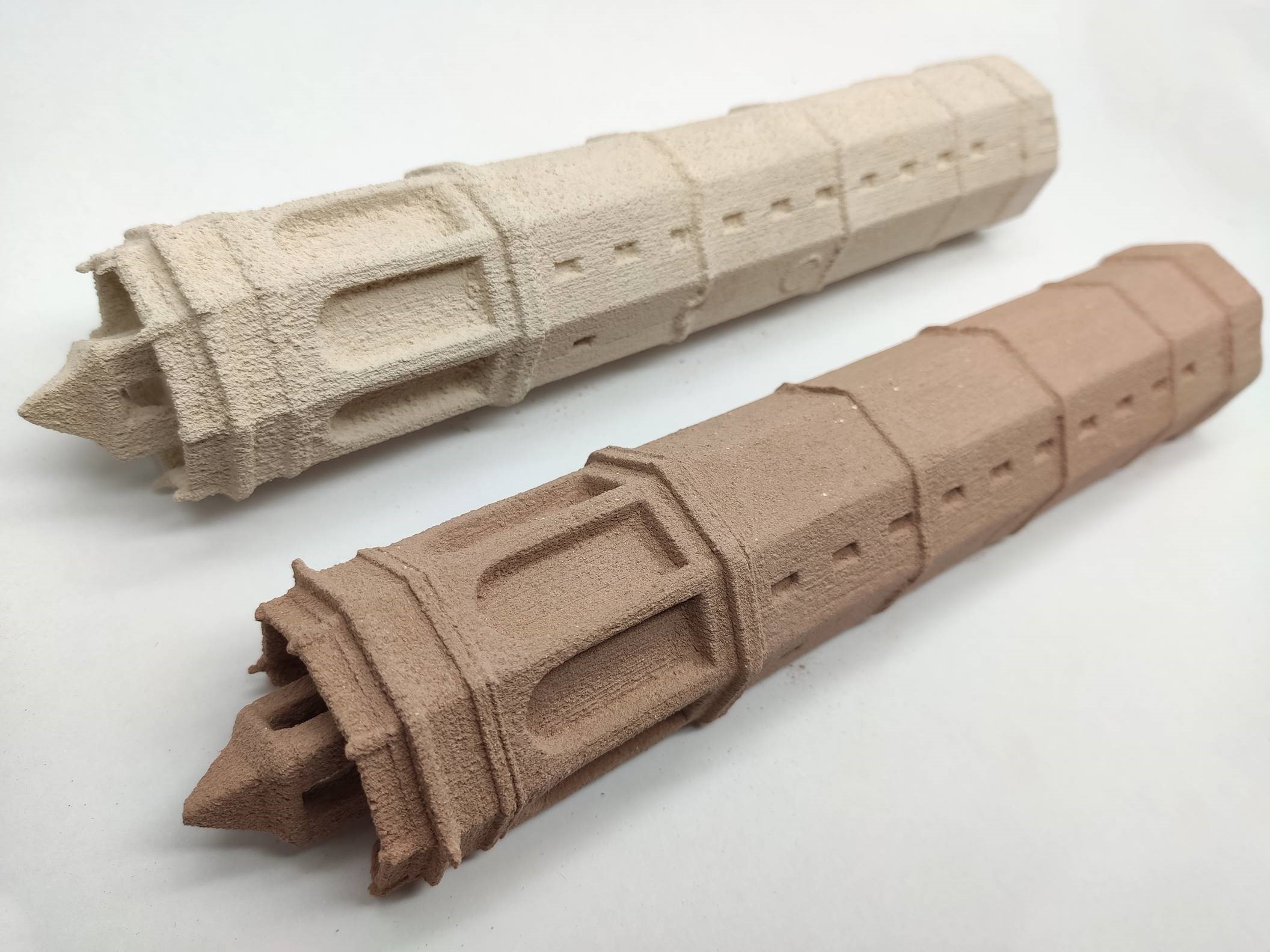

Uno de los desarrollos más innovadores es la creación de gemelos digitales, modelos virtuales sincronizados con líneas completas de producción que permiten simular diferentes escenarios antes de aplicarlos en planta. Gracias a estos modelos, las empresas pueden evaluar, por ejemplo, cómo afectaría un pequeño cambio de formulación o una nueva estrategia de secado sin arriesgar la producción real. Esta herramienta también permite obtener información adicional sobre las líneas de producción que no es accesible en el entorno físico. Además, facilita la aplicación de bucles de control digitales, la formación del personal técnico y la validación de configuraciones de los equipos sin necesidad de detenerlos físicamente.

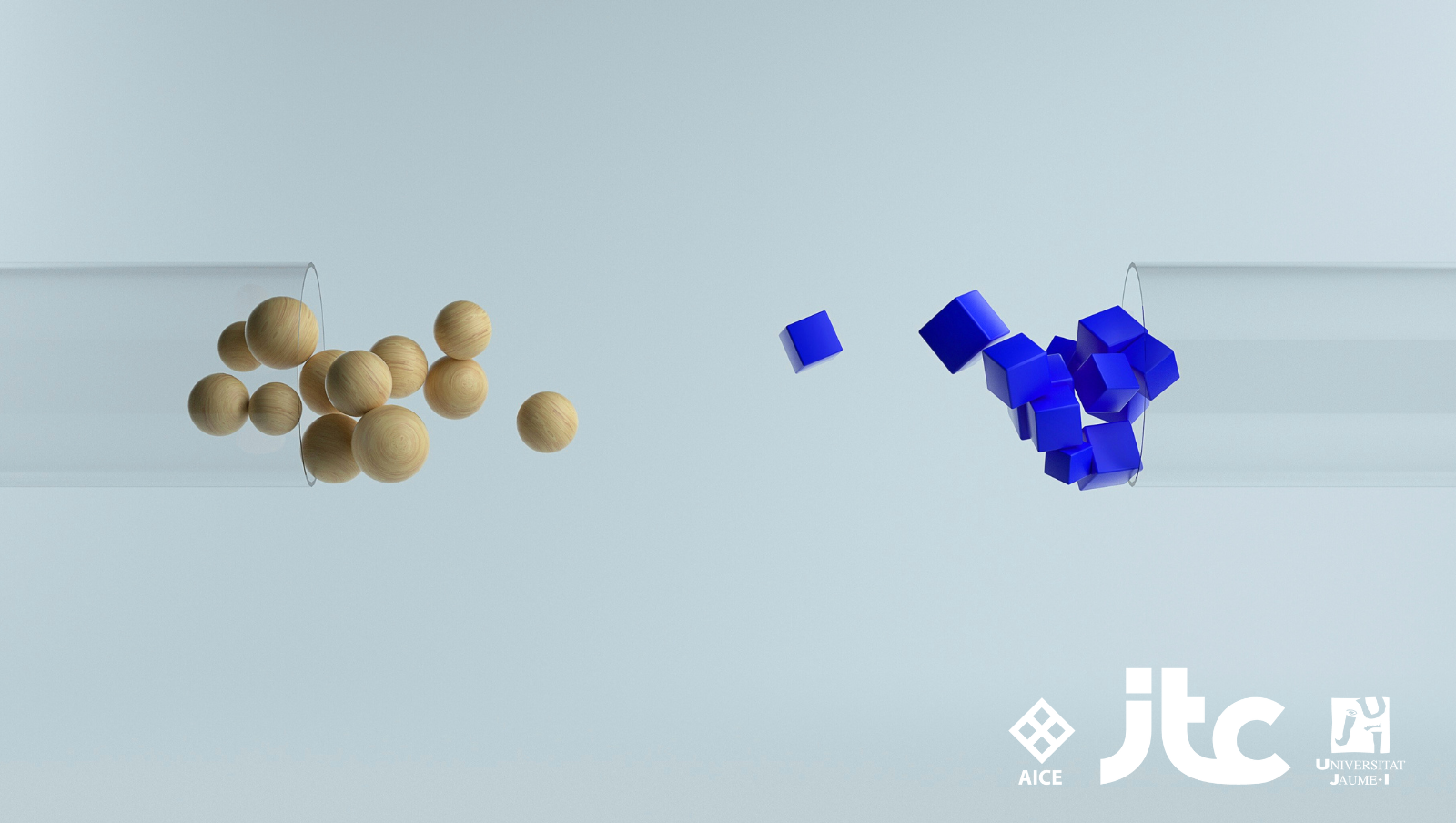

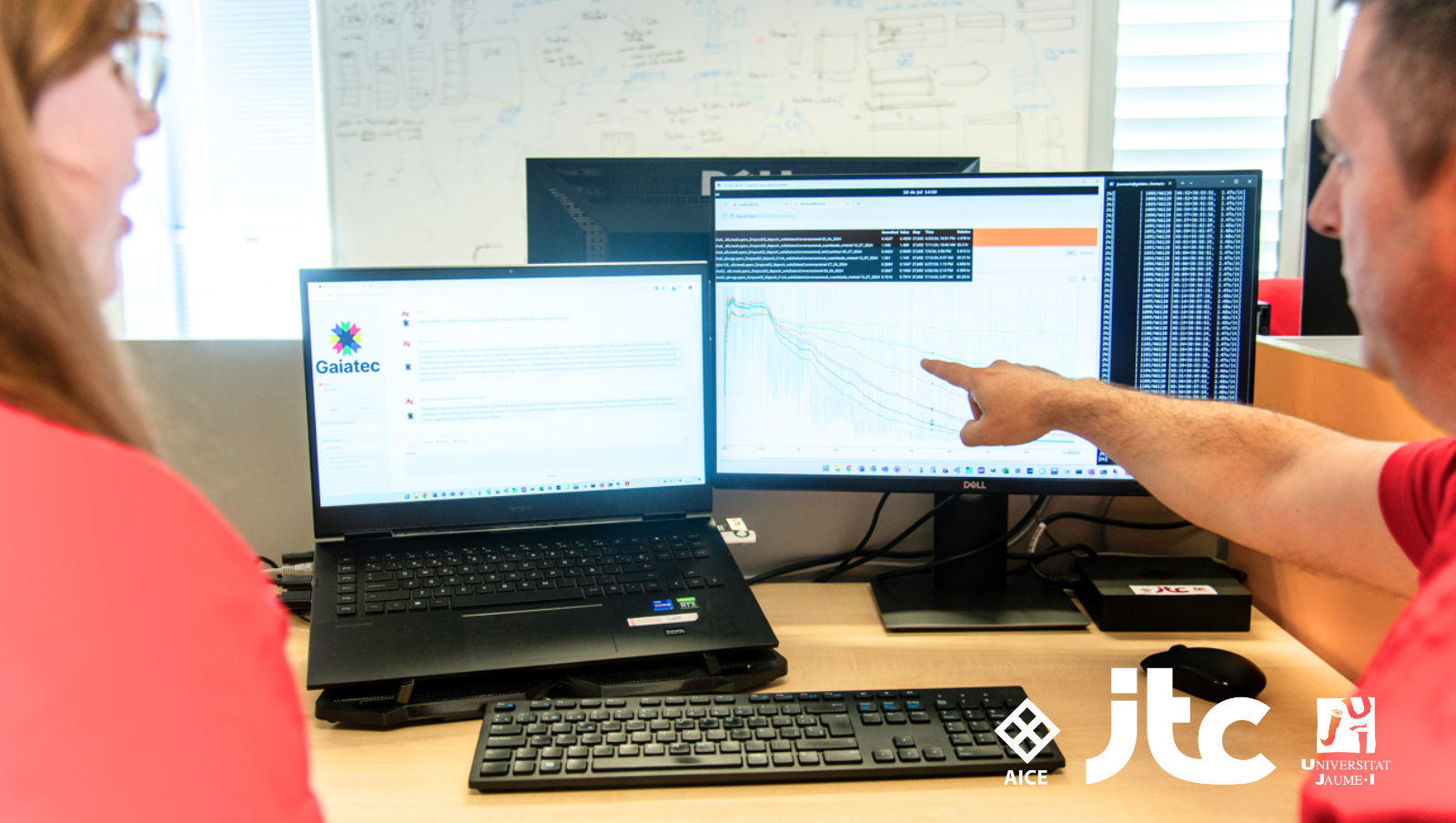

Otro campo en expansión es el análisis avanzado de datos industriales. En el ITC ayudamos a las empresas a explotar su histórico de producción aplicando técnicas de data analytics y modelos predictivos que permiten, por ejemplo, anticipar cuándo se producirá un rechazo o cuál es la combinación óptima de parámetros para un producto concreto. Este enfoque, conocido como manufactura inteligente o smart manufacturing, convierte los datos en decisiones y las decisiones en mejora continua.

Además, trabajamos en la integración de estas tecnologías con los sistemas de gestión (ERP, MES, etc.) para cerrar el ciclo de información y facilitar una toma de decisiones ágil y fundamentada desde la dirección de planta hasta el personal de línea.

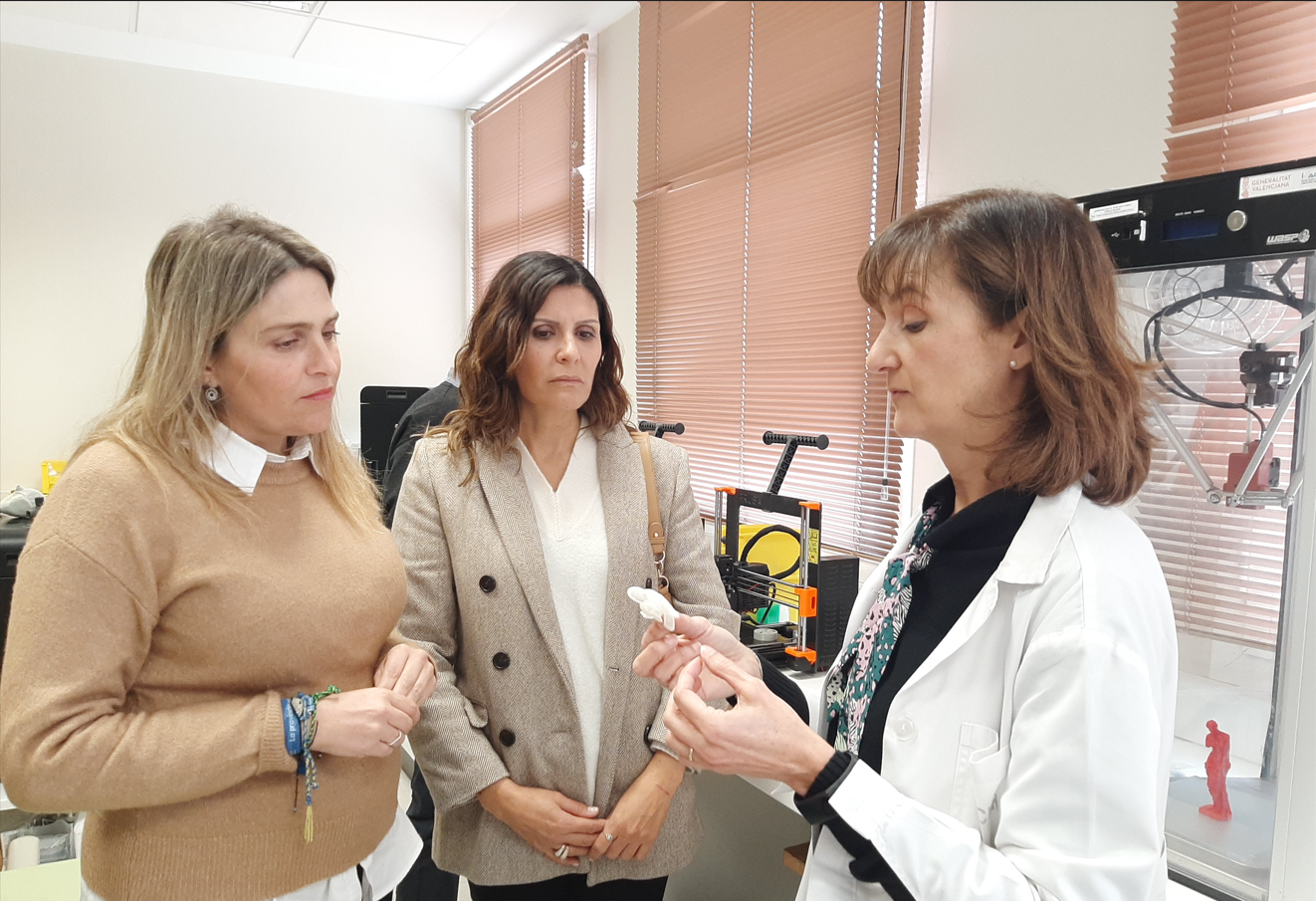

Pero más allá de la tecnología, la transformación digital implica una evolución cultural. En el ITC acompañamos a las empresas en esta transición con formación especializada, asesoramiento estratégico y proyectos piloto que permiten escalar soluciones en función de las capacidades y necesidades de cada planta.

Digitalizar no es solo informatizar. Es transformar procesos, capacitar a las personas y conectar inteligentemente los datos para construir una cerámica más competitiva, eficiente y preparada para el futuro. En el ITC lo hacemos posible, con tecnología propia y conocimiento aplicado.